高速钢根据其制备工艺的不同可分为传统铸造技术、电渣重熔技术、粉末冶金技术、喷射成型技术四类,其中传统高速钢有可分为普通高速钢、高性能高速钢、低合金高速钢等。作为一种高合金莱氏体钢高速钢中的碳含量可超过1%,且其中碳化物的种类、数量、尺寸、分布等是决定其性能的关键因素。因此,不同的制备工艺对高速钢的性能有着重要影响。

传统制造技术

概述:传统铸造高速钢的工艺简单、成本低。但由于其凝固速度缓慢,在结晶前形成大量碳和合金元素的偏析,从而形成晶间碳化物网。而为了消除碳化物的不均匀分布,采用高温反复锻打或轧制使其破碎并均匀分布,而这种锻造过程易造成开裂,且受到加工设备和锻压比的限制导致了高速钢从铸锭到最后成品,材料在整个过程中的利用率仅在24%-36%之间。缺点:采用传统铸造制备工艺的高速钢在使用过程中易于产生应力集中,脆性大,韧性较差、成材率低等缺点。

电渣重熔技术

概述:电渣重熔技术是一种精炼冶金技术,它是一项重大的冶金技术进步,尤其是在改善高速钢低倍组织和提高钢材质量方面效果显着。缺点:尽管有着种种进步和优点,电渣重熔凝固速度依然偏低,晶粒依然较为粗大,碳化物尺寸分布依然不均匀,且其能耗高,生产效率低,生产过程中产生氟化物,对环境和人体危害较大。

粉末冶金技术

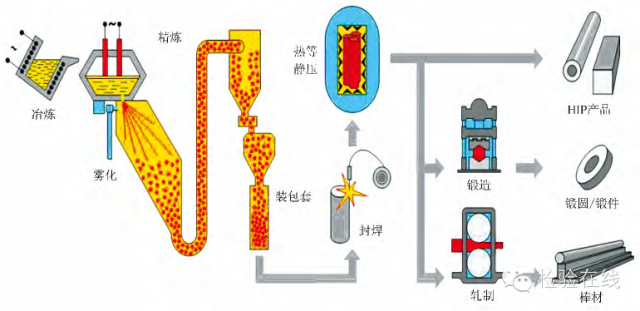

概述:1965 年美国克鲁斯伯 Crucible Steels 公司发明了粉末冶金法生产高速钢,其生产工艺主要分为两个步骤:

一、气体雾化制粉,其基本原理是将熔融的高速钢经坩埚底部导流管限流后,以一定的流速流出,用高压氩气或纯氮气使之雾化成一定尺度分布的粉末。

二、粉末成型,经筛分-预压之后,在高温(1100摄氏度)、高压(100MPa)之下热等静压固结、致密化成近终成型的毛坯或者先制备成钢坯再经过机加工成最后的形状。

优点: 粉末冶金高速钢组织细小,其强度和韧性分别是熔炼高速钢的 2 倍和 2. 5 ~ 3 倍;

缺点:粉末高速钢生产过程过于繁琐,工序长,一般要经过制粉-筛分-压制-烧结,成本高价格昂贵 ;此外其还存在制备工艺复杂、粉末氧化严重、难以制备大块坯料等问题。

粉末冶金示意图:

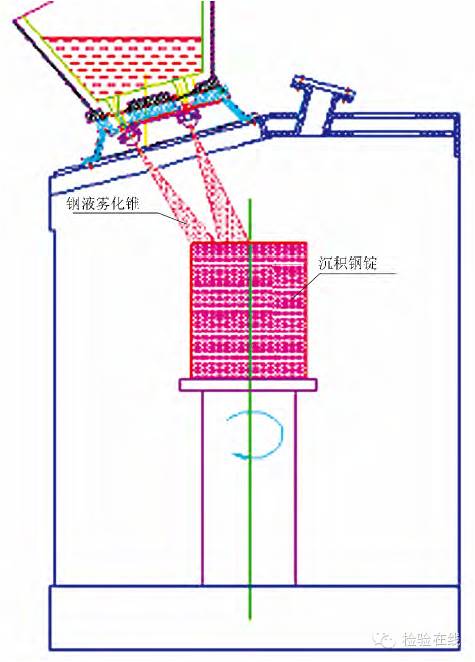

喷射成型技术

概述:喷射成型是由英国的Swansea大学教授A.Singer于1968年提出来的,并于1974年由R.Brooks等人成功将其应用于锻造坯的生产,发展了着名的Osprey工艺,是利用快速凝固的方法制备高性能材料的先进技术。

优点:喷射成形工艺是一种融合了传统铸造和粉末冶金优点的冶金技术,具体如下:

(1)组织细小均匀;

(2)喷射成形工艺相对于传统工艺可容许更多的杂质元素;

缺点:沉积态坯件中总有一定量的疏松,但通常可通过挤压、热冷轧或热等静压可达到完全密室,其最终产品效率明显低于100%;材料损失来源于:1.熔滴的过喷 2.熔滴或颗粒 从坯件表面弹开 3.检测报废或加工损耗以及坯件基体和顶部去除 4.冶金质量问题的报废。

喷射成型示意图:

金属粉末喷射成型工艺流程为:金属液雾化—液滴高速飞行—液滴与沉淀器或模具碰撞变形及凝固成型。即首先将粉末加热成熔融的金属液,然后进行气体雾化;

(来源:特钢材料研究所)

更多关于材料、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414