螺旋桨是船舶和水下航行体的常用推进装置,通过旋转做功产生推力。螺旋桨性能提升可以减少能源消耗和运行成本、提高乘船舒适性和舰船声隐身性,在民用和军用领域有显著需求。

01螺旋桨的应用领域及战略意义

气候变化和全球变暖给人类生存带来严峻挑战,也对航运业提出了更高的节能减排要求。据统计,仅水上运输的能源消耗量就占据全球交通总能源消耗的12%左右,其中,有约1/3的能源用于转动螺旋桨和克服船舶前进的阻力。若能适当提高螺旋桨效率,则能大幅减少能源消耗和环境污染。

随着舰船、水下航行体等不断向重型高速发展,其水下辐射噪声引起的海洋噪声污染和自身声隐身性能下降的问题也日益严重。军事领域,在1~5千赫范围内,辐射噪声每提高10分贝,对方声呐探测距离可提高一倍。而螺旋桨空化噪声是舰船高速航行时的主要噪声源,空化发生时将使整个频段内的噪声提高10分贝左右。因此,螺旋桨的效率和空化问题亟待提升和解决。

根据螺旋桨应用工况的不同,螺旋桨通常分为普通螺旋桨和特种螺旋桨。普通螺旋桨(图1a)多适用于工况平稳的商船和小型船只,而当外界环境为变化、重载或对空化、噪声等性能有特殊要求的场合时,普通螺旋桨便不能满足使用要求。因此,在普通螺旋桨的基础上发展出许多特种推进器,如可调距螺旋桨、导管螺旋桨、泵喷推进器、对转螺旋桨、吊舱推进器等(如图1所示)。

图1 普通螺旋桨和特种推进器

(a) 普通螺旋桨适用于平稳工况;(b) 可调距螺旋桨通过桨毂中的旋转机构操纵桨叶调整螺距,保证其在各种工况下都能充分利用主机功率,适用于拖船、渔船、破冰船等多工况船舶;(c) 导管螺旋桨通过安装机翼型或折线型环形导管,能改善桨叶载荷分布,提高螺旋桨在拖船、拖网渔船等重载条件下的效率;(d) 泵喷推进器在导管内转子的前方或后方安装定子,可以产生预旋或回收尾流能量以降低噪声、提高效率,应用于静音性能要求高的潜艇、鱼雷上;(e) 对转螺旋桨由两旋向相反的普通螺旋桨组成,可使受到的转矩相互抵消,避免航行体转动引起偏航,常用于鱼雷推进;(f) 吊舱推进器由可360°回转的流线形吊舱和螺旋桨组成,可显著改善船舶的操纵性能

特种推进器的发展极大拓宽了螺旋桨的应用范围,可使之应用于水面船舶、水下航行体、潜艇、鱼雷等多种场合(图2),提高了普通螺旋桨在某一特定方面的性能。然而,特种推进器对螺旋桨性能的改进均集中在结构形式的改变上,使得螺旋桨性能难以再仅通过结构优化来提高。而影响螺旋桨效率和空化空蚀性能的另一重要因素和关键本质是固液气相互作用的表界面问题,对表界面特性的优化可以在不改变螺旋桨原有结构形式、不增加其他设施、不消耗额外能源的基础上提升螺旋桨性能。然而,目前对螺旋桨表界面特性的研究尚未成体系,使之难以对螺旋桨的性能调控给出普适性的解决方案。

图2 螺旋桨的应用场合

02 螺旋桨表界面特性与生物粘附的关系

螺旋桨的摩擦阻力一方面由自身叶剖面轮廓处的固液相对运动产生,另一方面由螺旋桨表面的生物粘附引起。

螺旋桨服役过程中会与海水长期接触,导致大量海洋生物粘附在表面,生物粘附不仅会破坏螺旋桨的流体线型,增加阻力,降低效率,还会由新陈代谢产生具有腐蚀性的细胞外分泌物,对螺旋桨表面造成腐蚀,提高螺旋桨的维修成本。因此,螺旋桨表面的生物粘附问题亟待解决。

减少螺旋桨表面生物粘附的常用方法是采用防污涂层,而随着国际海事组织于1998年宣布禁止使用对环境有害的防污涂层以及人们环保意识的增强,有机锡防污涂层和无锡自抛光防污涂层逐渐被环境友好的附着释放型防污涂层替代。

附着释放型防污涂层可以利用其低表面能特性减弱生物与固体表面间的结合力,从而在一定流速下将生物粘附层剥离,其主要成分为含硅聚合物或含氟聚合物。具有代表性的附着释放型防污涂层为国际涂料有限公司开发出的Intersleek系列涂层,包括Intersleek700有机硅聚合物涂层、Intersleek900含氟聚合物涂层和Intersleek1100SR含氟改性聚合物涂层等。据报道,使用Intersleek900含氟聚合物防污涂层可以节省9%的燃油消耗,提高3节航速,而在Intersleek900涂层材料的基础上,通过增加高分子链中的亲水基团实现表面改性得到的Intersleek1100SR防污涂层(图3a)则表现出更为优异的防生物粘附性能,可使油轮在营运13个月后保持优异的抗黏性。然而,亲水基团对防生物粘附性能提高的内在机制还有待进一步明确。

此外,有研究表明,超疏水表面和SLIPS表面也具备一定的防生物粘附的功能(图3b),但是也有研究发现,超疏水表面在水下长期浸泡导致空气层丢失后,暴露出的粗糙结构反而会加剧生物粘附。因此,表面润湿性对生物粘附的影响规律及内在机制还有待进一步明确,超疏水表面或SLIPS表面防污性能的持久性还有待进一步验证。

图3 表面亲疏水性对生物粘附的影响

虽然附着释放型防污涂层表现出较为优异的防生物粘附效果,然而涂层使用本身对螺旋桨阻力和效率的影响也有待明确。有研究表明,螺旋桨表面粗糙会引起约3%~6%的效率损失,而使用附着释放型防污涂层可使表面光洁度与新抛光的螺旋桨表面光洁度相当。也就是说,表面形貌引起的效率损失可通过使用附着释放型防污涂层来弥补。

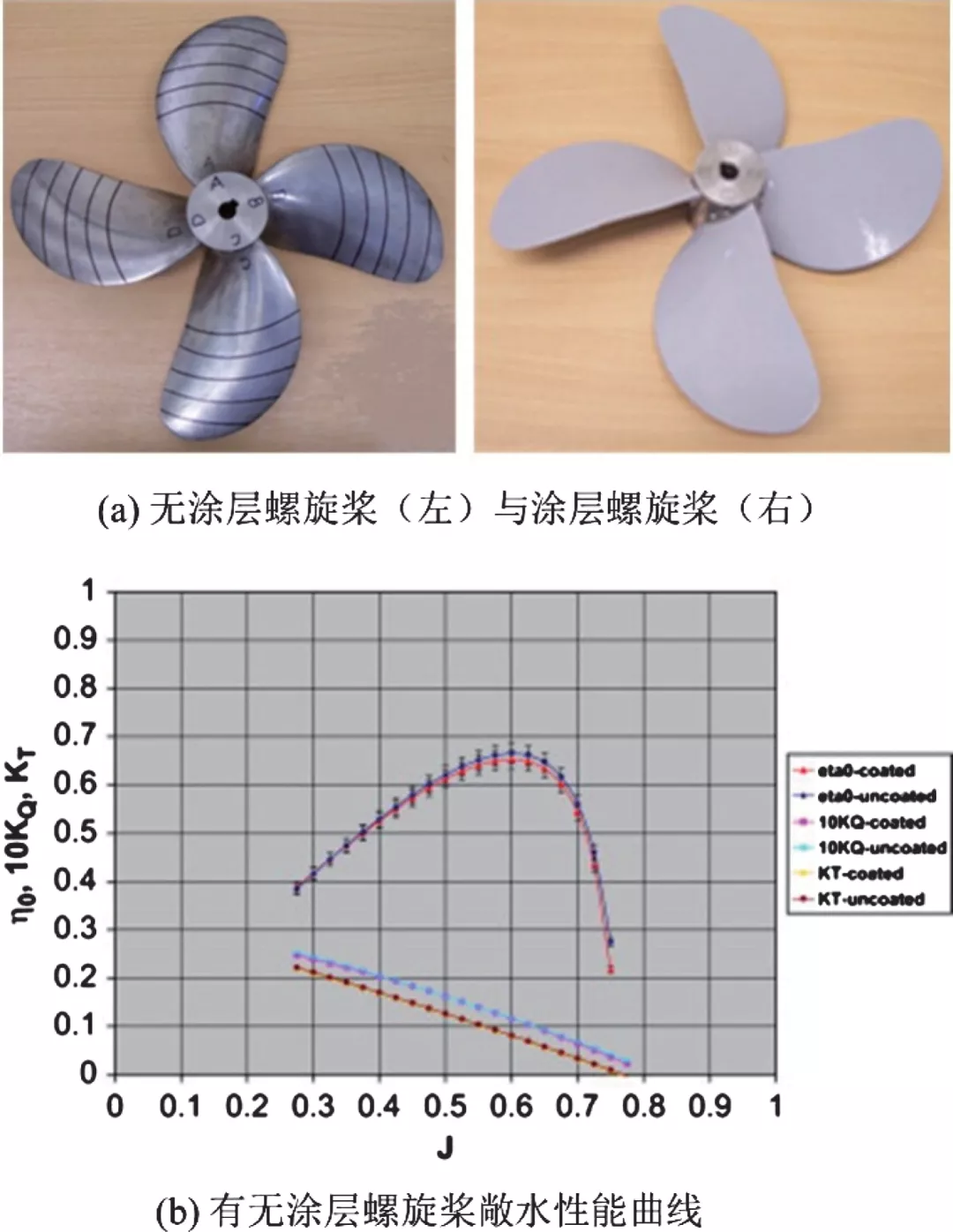

然而,也有研究者在模型螺旋桨表面涂覆附着释放型防污涂层进行水动力实验后发现,有涂层螺旋桨的推力系数比无涂层的减小了1.9%,阻力矩系数减小了0.9%,使得有涂层螺旋桨的效率最终降低了1%(图4),即螺旋桨表面涂覆附着释放型防污涂层后没有表现出更好的水动力性能;研究推测,这可能是由于模型螺旋桨的涂层厚度与实体螺旋桨的涂层厚度相当引起显著的尺度效应及涂层引起的表面形貌变化导致的,然而这一结论还有待验证。

图4 防污涂层对螺旋桨效率的影响

此外,还有研究者通过研究附着释放型涂层和无锡自抛光型涂层对转子阻力的影响发现,尽管附着释放型防污涂层和无锡自抛光型防污涂层使转子阻力比光滑表面有所增加,但附着释放型涂层比无锡自抛光涂层的阻力系数平均降低了3.5%。对表面形貌分析发现,尽管附着释放型涂层表面的Ra(轮廓算术平均偏差)、Rq(轮廓均方根偏差)值偏大,但其平均坡度Δa等二维形貌参数比自抛光涂层的更低,使得表面尖刺较少而具有更为“开放”的表面形貌(图5),而这可能是附着释放型涂层具备更低阻力系数的原因。研究表明附着释放型涂层表面形貌对阻力的影响不仅与其一维高度参数有关,也与二维形貌参数密切相关。而还有人通过对46个不同的涂层表面进行重新分析发现,特征粗糙数h=RaΔa/2可以更好地表征表面形貌与阻力的关系。然而,利用该参数表征表面形貌的合理性及其适用范围还有待进一步验证。

图5 不同防污涂层的表面形貌

03 螺旋桨表界面特性与空化空蚀的关系

1 螺旋桨空化与空蚀

空化与空蚀特性是评估螺旋桨设计好坏的另一性能指标。螺旋桨空化是指螺旋桨于水下工作时,桨叶叶背压力低至某一临界值以下时产生爆发式汽化形成空泡的现象。空蚀是指空泡坍缩溃灭产生的冲击波或微射流冲击壁面损伤叶片的过程。螺旋桨空化与空蚀的发生会显著降低舰船的声隐身性和螺旋桨的服役寿命,采取一定的措施抑制空化空蚀,对提高螺旋桨的综合性能有重要意义。

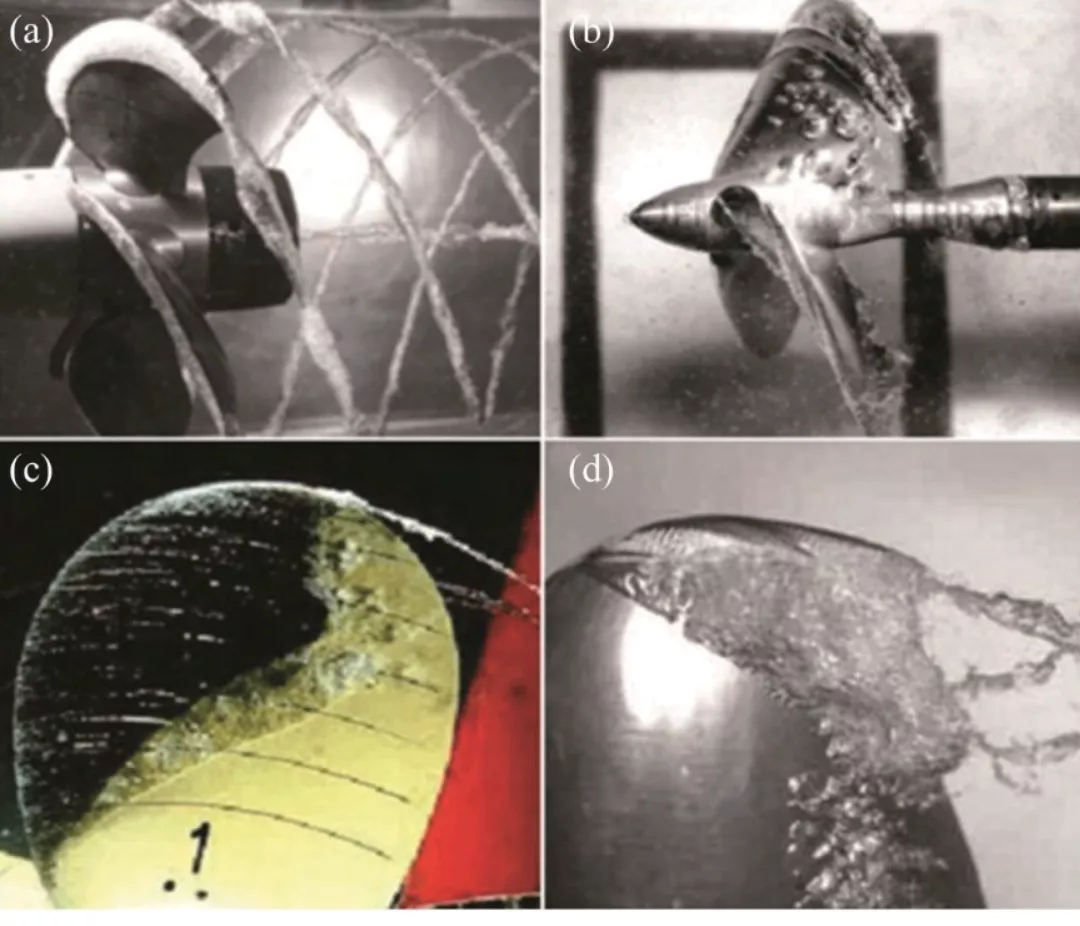

根据空化的不同类型,螺旋桨空化有涡空化、泡空化、片空化和云雾状空化四种类型,如图6所示。其中,涡空化常出现在叶梢和桨毂后方,不影响螺旋桨性能,但空泡溃灭会向外辐射噪声;泡空化通常出现在叶背剖面最大厚度处,空泡溃灭时将会对桨叶表面产生空蚀;片空化常在桨叶外半径导边附近产生,当其完全覆盖桨叶表面时,将使螺旋桨推进性能急剧下降;当螺旋桨处于不均匀流场时,容易产生周期性的云雾状空化,并产生严重的空蚀。

图6 螺旋桨空化的四种类型

(a)涡空化;(b)泡空化;(c)片空化;(d)云雾状空化

螺旋桨的空化空蚀性能一方面与自身结构和基底材料有关,另一方面也与表面形貌和表面润湿性有关。在自身结构和基底材料一定的基础上,探究表面形貌和表面润湿性对螺旋桨空化与空蚀性能的影响,有助于探索抑制空化与空蚀的新手段。

2 表面形貌与空化空蚀的关系

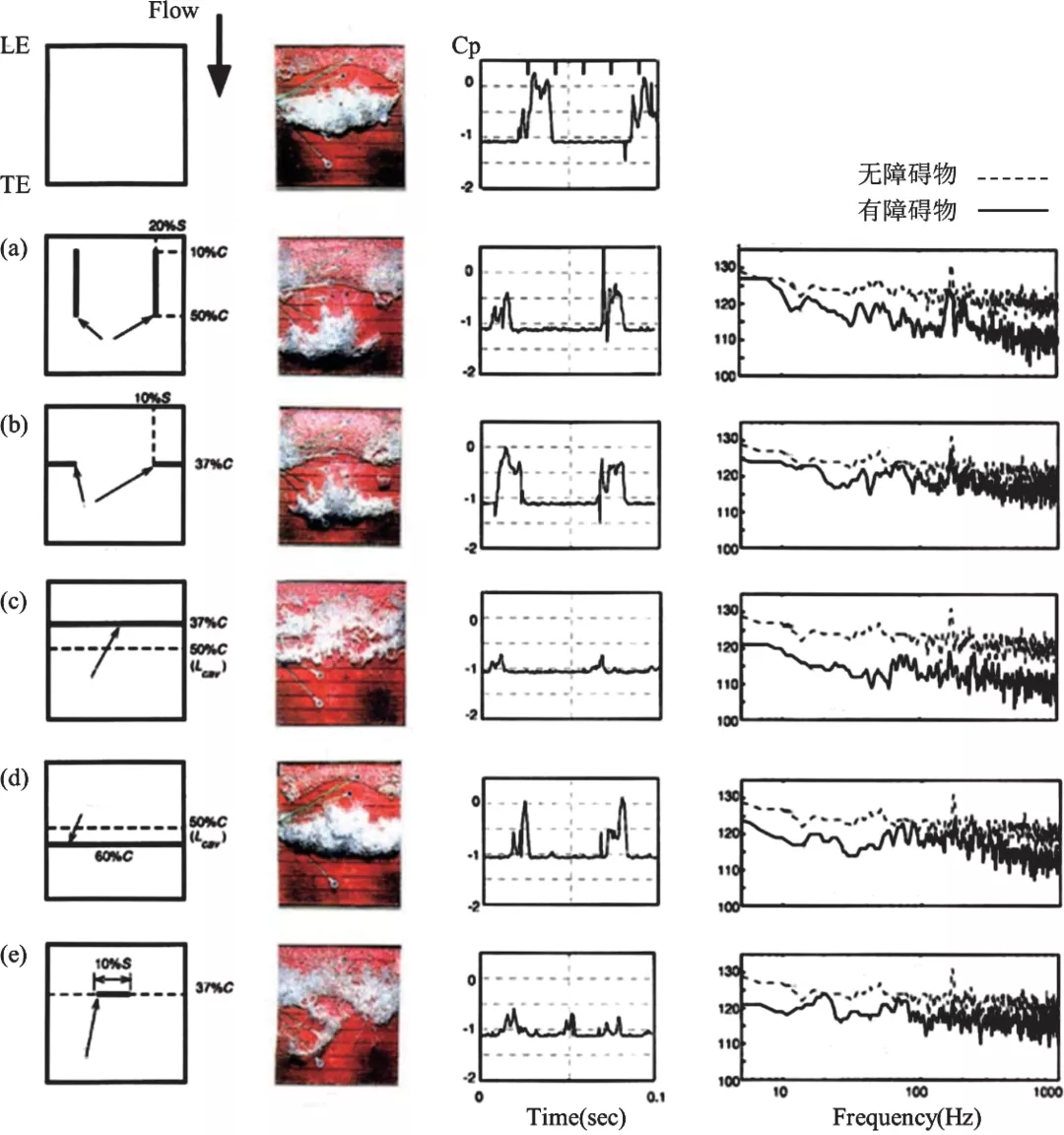

传统观点认为,粗糙表面会使层流向湍流的转捩提前,增大压力脉动,诱发空化提前产生。然而也有研究表明,适当的表面粗糙有助于抑制空化。有研究者在翼型压力面近梢部区域进行粗糙处理,发现梢涡空化的临界空化数降低了约20%,延迟了梢涡空化初生,而吸力面一侧的粗糙对梢涡空化基本无影响。另外还有研究表明,在翼型片空化最大空泡长度的上游设置沿整个展向的条状障碍物,可显著抑制云空化(图7c),降低60%的脉动压力和降低几乎所有频率下5~20分贝的噪声;相同位置处障碍物的长度缩短为原来的10%,并放置在展向中间位置,可同样抑制云空化(图7e);而在其他位置设置障碍物不能起到抑制作用(图7a,b,d)。

图7 障碍物对云空化的影响

(a) 纵向障碍物不能抑制云空化;(b) 展向两侧障碍物不能抑制云空化;(c) 全展向障碍物抑制云空化;(d) 空泡下游障碍物不能抑制云空化;(e) 缩短障碍物长度可以抑制云空化

有研究者通过数值模拟来系统研究水翼粗糙带的位置、高度和分布宽度对空化的影响后发现,欲推迟空化,粗糙带应布置在翼型前缘层流区内且尽量靠前的位置,粗糙带的高度存在临界区间,粗糙带的分布宽度应在保证空化抑制效果的基础上尽可能窄以避免影响升阻力性能。此外,表面形貌的横向参数对空化也有显著影响。有研究表明,空化不仅与表面轮廓的算术平均偏差Ra值有关,还与轮廓单元的平均宽度Rsm值有关。Ra值大但Rsm值也大的粗糙表面的空化程度可与Ra值小但Rsm值也小的粗糙表面的空化程度相当。由上述研究可知,表面粗糙的位置、高度参数、横向参数和分布区域均会对空化产生影响。然而,目前还没有形成统一的表面形貌表征参数和设计准则用于抑制空化。

此外,许多研究表明,表面粗糙会加剧空蚀程度。然而,另外有研究者通过设计不同尺寸、不同角度、不同占空比的沟槽发现,合适的表面形貌可以在不引起水力空化的同时,促使空泡和微颗粒远离壁面,起到抑制空蚀的作用。然而,该形貌只适用于某一特定工况,当外界环境变化时,该形貌可能会产生不利影响。因此,目前表面形貌对空蚀的抑制还缺乏系统的设计准则,表面形貌对空蚀抑制的内在机制还有待进一步明确。

3 表面润湿性与空化空蚀的关系

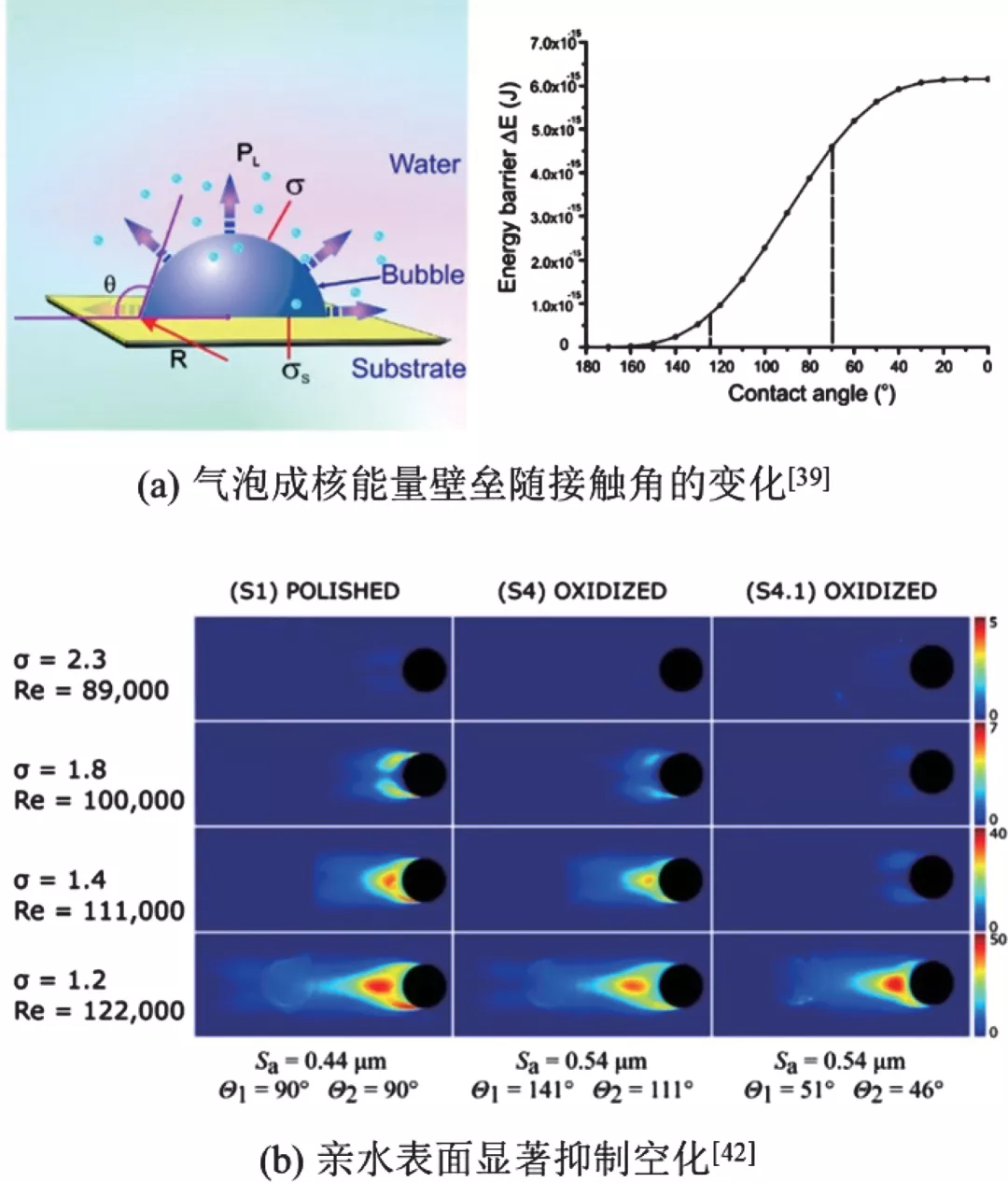

传统观点认为,螺旋桨空化空蚀过程主要与水动力特性相关,然而,大量研究表明,表面润湿性也会显著影响固液界面特性进而影响空化空蚀。1947年就有研究表明,疏水表面比亲水表面更容易产生空化,并认为疏水表面和表面气核是产生空化的必要因素。有研究者通过计算发现,疏水表面生成气核的能量壁垒远比亲水表面低(图8a),认为这是疏水表面更容易产生空化的原因。另外有研究者在表面涂覆亲水涂层后发现亲水表面气核被显著抑制,验证了前人的结论。还有研究者利用激光织构技术构造亲水表面,发现亲水表面显著延迟了空化初生,且降低了空化发展的程度(图8b)。上述研究表明,构造亲水表面有助于抑制空化。

图8 表面亲疏水性对空化的影响

此外,表面润湿性对空蚀的研究表明,疏水表面会加剧空蚀。然而,超疏水表面对空蚀的影响却呈现出更复杂的结果。有研究者通过酸腐蚀和在铝合金基底上涂覆低表面能涂层构建超疏水表面并进行空蚀实验发现,超疏水表面虽然失重较多,但未伤及基底,推测这是由于超疏水表面的聚合物材料凭借其柔韧性减弱了空蚀冲击波对表面的损伤。这一研究表明,表面润湿性对空蚀的影响需同时考虑表面材料的力学性质。也有研究表明,超疏水表面的空气层可以作为电介质,提高材料的抗腐蚀性能。因此,从材料腐蚀的角度看,超疏水表面也可能具备一定的抗空蚀能力。而另有最新研究表明,通过在SiO2/Si表面构造蘑菇型微结构可以稳定锁住空气,进而利用该驻留空气排斥向壁面靠近的空泡,减弱空蚀(图9),且这一效果不受基底润湿性的影响。然而,表面驻留的空气也可能因提供更多的表面气核而加剧空化,从而造成更严重的空蚀,故表面空气对空化空蚀的综合影响效果还有待进一步确认。

图9 利用空气排斥空泡减弱空蚀

综上,表面形貌、表面润湿性对空化空蚀的影响还存在许多不统一之处,其对空化空蚀的影响规律和内在机制还有待进一步探索。

04 总结与展望

当下,对螺旋桨等推进装置的研究已不再局限于传统水动力学领域,而是综合了流体力学、材料、物理、化学、仿生学等各学科领域,朝着效率更高、噪声更低、综合性能更强的方向发展。未来,在深入研究对转式泵喷推进器、双流道泵喷推进器、无轴式泵喷推进器、仿生螺旋桨等新型推进装置的同时,进一步考虑表面形貌、润湿性、双电层特性、固液界面超滑等表界面科学与技术的应用,将为研发出新一代高性能推进装置提供重要支撑。

来源:《中国科学基金》2021年第2期

作者介绍

雒建斌 清华大学教授,长江学者,中国科学院院士,Friction主编。长期从事纳米摩擦学和纳米制造研究。

朱漫福 清华大学摩擦学国家重点实验室在读博士研究生。研究方向为表界面特性调控和螺旋桨性能优化。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414