长期以来Si作为对材料耐蚀性有益的元素在不锈钢、镍基合金、铸铁中都有应用。硅在一定的合金成分中分别有耐氯化物腐蚀、耐点蚀、抗氧化等作用,但是也有研究者发现添加一定含量的硅会降低材料的耐腐蚀性能。

今天,让我们就这个问题展开研究吧!

试验

01试样材料

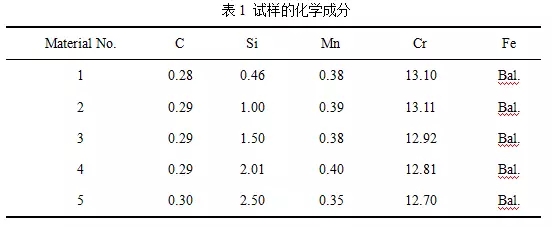

试样材料为30Cr13不锈钢为真空电弧炉熔炼制得的纽扣型铸锭(以下简称纽扣锭),其化学成分如表1所示。5种试样均经过了Ⅰ型热处理工艺,同时,3号试样还进行了Ⅱ型热处理工艺。

02展开试验

浸泡实验;

电化学试验;

微观形貌观察及物相分析。

实验结果与分析

01微观组织观察

由图1可见:硅含量的变化对组织产生了较大的影响。硅含量为0.5%和1.0%时,暗灰色组织为回火马氏体,亮白色且呈多边型形状的为铁素体。当硅含量增加至1.5%时,组织则变为铁素体加部分回火马氏体(见图2c),硅含量增加至2.0%及2.5%时,组织全部转变为铁素体。

图1 5种试样经热处理后的显微组织

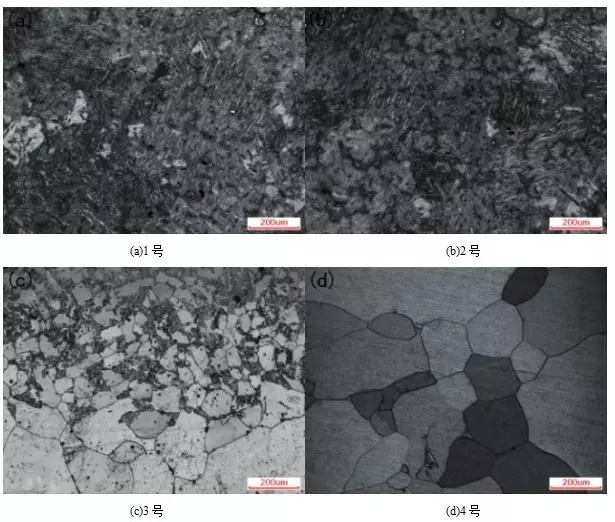

由图2可见:经过Ⅱ型热处理工艺后,3号试样的组织为回火马氏体加部分铁素体,明显不同于经Ⅰ型热处理工艺后的铁素体基体加少量马氏体组织。

图2 3号试样经Ⅱ型热处理工艺后的组织

02腐蚀动力学

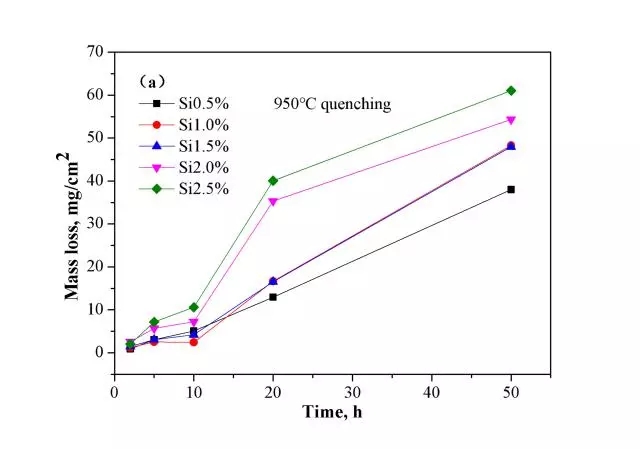

由图3可知:随着Si含量的增加,不仅对钢的耐蚀性没有提高,甚至恶化了钢的耐腐蚀性能。

图3 经Ⅰ型热处理工艺后5种试样腐蚀失重曲线

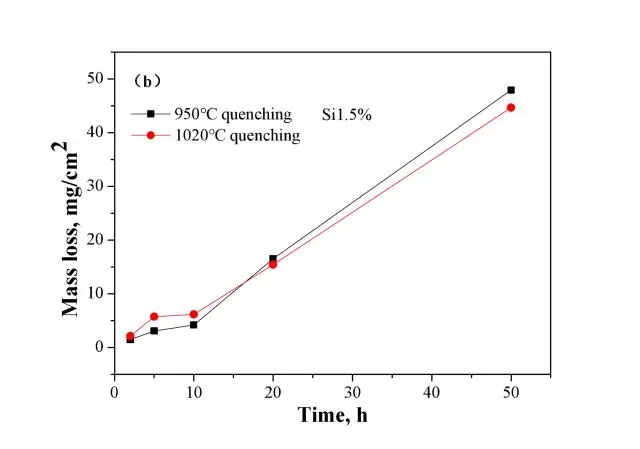

由图4可见:提高淬火温度,3号试样的腐蚀失重下降。

图4 3号试样经不同热处理工艺后的腐蚀失重曲线

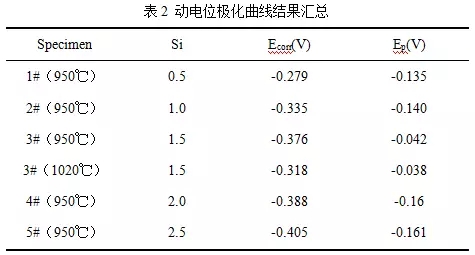

03动电位极化曲线

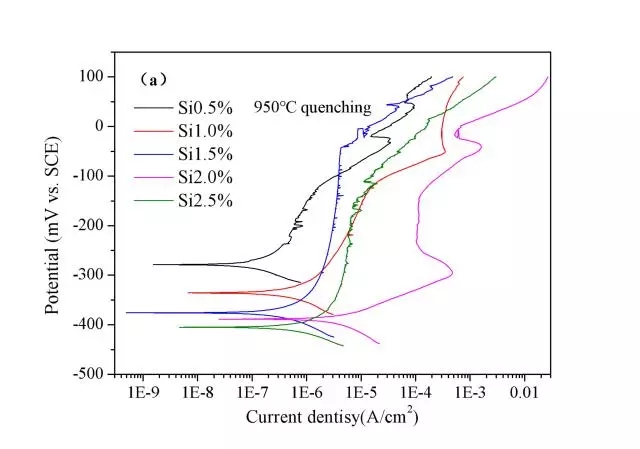

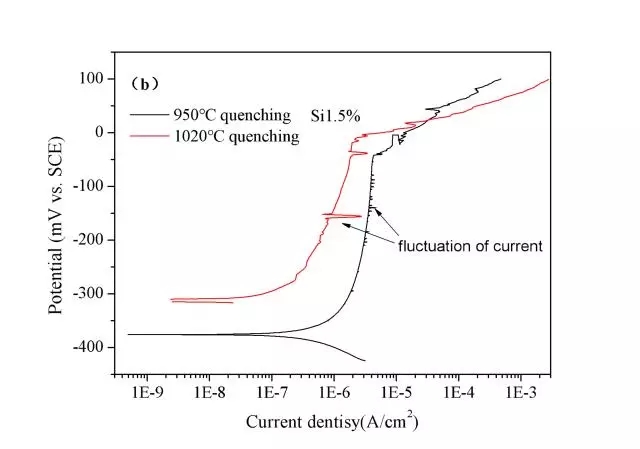

如图5所示,试样的自腐蚀电位及相对应的腐蚀电流密度可由动电位极化曲线的前部分Tafel曲线斜率外推法求得。

当电位在点蚀电位(Ep)以下时,钝化膜能够起到较好的保护作用,因此电流密度较小。随着给定电位的升高,3号试样的钝化电流密度出现一些明显的亚稳态电流波动,这是由亚稳态点蚀坑在钝化膜上形成、长大,随后又再钝化引起的。

图5 经不同热处理工艺后,3号试样在3.5%NaCl溶液中的动电位极化曲线

由图6可知:随着试样中Si含量的增加,动电位极化曲线向右移。由此可知低Si含量的试样阳极溶解速度小于高Si含量试样。而1020℃淬火试样曲线比其在950℃淬火试样更靠左可知淬火温度的升高有益于提高材料耐腐蚀性能。

图6 5种试样在3.5%溶液中的极化曲线

从表2中可知,随着Si含量增加时,开路电位、点蚀电位均逐渐降低(除Si1.5%外),淬火温度的升高提高了点蚀电位,改善其钝化膜抗点蚀能力。这与浸泡腐蚀失重实验结果相吻合。

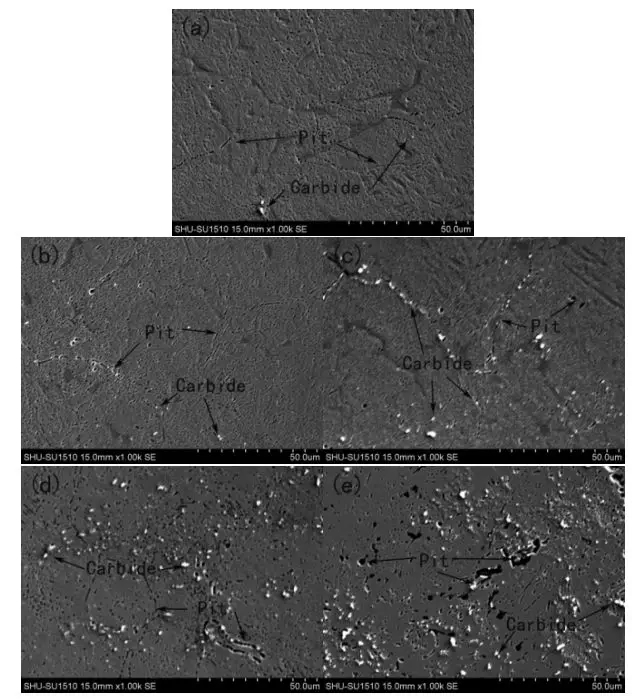

04腐蚀形貌观察

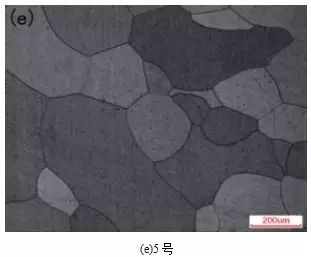

将电化学试验后的试样进行腐刻,以观察其电化学腐蚀后形貌,见图7。由此可知,所有试样点蚀大部分均发生于晶界处(如图7中箭头所示),点蚀坑数量随着硅含量的增加而变多。

根据之前所做碳化物萃取试验可知,碳化物含量会随着硅含量增加而增加,碳化物主要为M23C6型C、Cr碳化物,碳化物中的铬含量远高于基体,即碳化物是富铬区,如此必然会造成周围出现贫铬区,点蚀便为优先在贫铬区形核并长大,所以碳化物周围会出现点蚀坑。

图7 5种试样的点蚀形貌

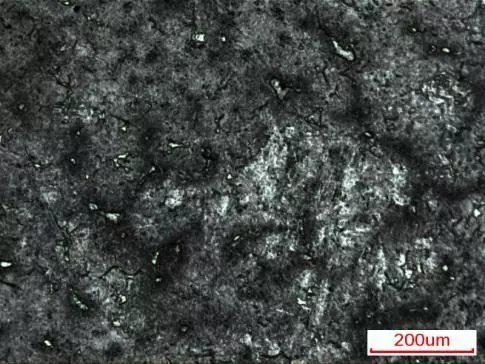

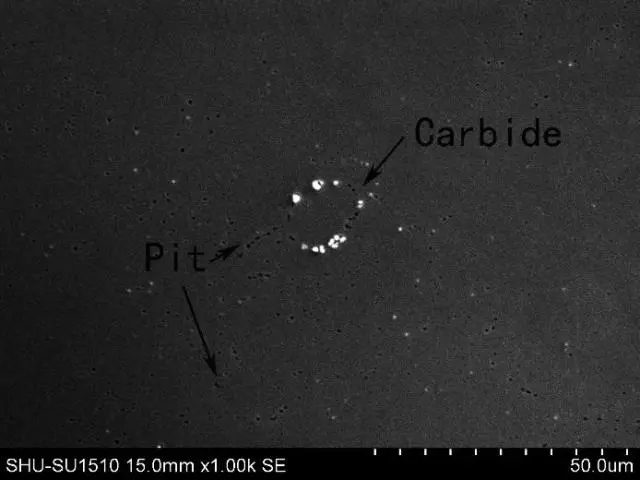

如图8所示,升高淬火温度经电化学试验后,3号试样的点蚀坑数量及碳化物含量有所减少,说明材料的耐点蚀性能提高。

图8 1020℃淬火的3号试样动电位极化曲线试验后腐蚀形貌

结论

1)随着硅含量的增加,30Cr13系列不锈钢淬火回火后的微观组织会逐渐由马氏体变为铁素体;

2)当淬火温度相同时,单位面积腐蚀失重随硅含量的增加而增加,点蚀电位随硅含量的增加而降低,抗腐蚀性能下降;

3)含硅量1.5%的30Cr13系列不锈钢在较高淬火温度下,碳化物析出减少,单位面积腐蚀失重减少,点蚀电位升高,有助于材料抗点蚀性能的改善。

责任编辑:王元

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414